For å realisere kontrollen av vindhastighet og luftmengde, må to punkter tas hensyn til:

- Hastigheten til viften bør kontrolleres av frekvenskonvertering for å redusere påvirkningen av spenningssvingninger på den;

- Minimer avtrekksluftvolumet til utstyret, fordi den sentrale belastningen av avtrekksluften ofte er ustabil, noe som lett påvirker strømmen av varm luft i ovnen.

- Utstyr stabilitet

Umiddelbart har vi oppnådd en optimal ovnstemperaturkurveinnstilling, men for å oppnå det kreves stabiliteten, repeterbarheten og konsistensen til utstyret for å garantere det.Spesielt for blyfri produksjon er det lett å hoppe ut av prosessvinduet og forårsake kaldlodding eller skade på den originale enheten hvis ovnstemperaturkurven svinger litt på grunn av utstyrsårsaker.Derfor begynner flere og flere produsenter å stille krav til stabilitetstesting av utstyr.

l Bruk av nitrogen

Med fremveksten av den blyfrie æraen, har om reflow-lodding er fylt med nitrogen blitt et hett diskusjonstema.På grunn av flytbarheten, loddeevnen og fuktbarheten til blyfrie loddemetaller, er de ikke like gode som blyloddemetaller, spesielt når kretskortputene bruker OSP-prosessen (organisk beskyttende film bare kobberplate), er putene enkle å oksidere, resulterer ofte i loddeforbindelser. Fuktingsvinkelen er for stor og puten er utsatt for kobber.For å forbedre kvaliteten på loddeskjøter må vi noen ganger bruke nitrogen under reflow-lodding.Nitrogen er en inert dekkgass, som kan beskytte kretskortputene mot oksidasjon under lodding, og betydelig forbedre loddeevnen til blyfrie loddemetaller (Figur 5).

Figur 5 Sveising av metallskjold under nitrogenfylt miljø

Selv om mange produsenter av elektroniske produkter ikke bruker nitrogen midlertidig på grunn av driftskostnadshensyn, vil bruk av nitrogen bli mer og mer vanlig med kontinuerlig forbedring av kvalitetskravene til blyfri lodding.Derfor er et bedre valg at selv om nitrogen ikke nødvendigvis brukes i faktisk produksjon for tiden, er det bedre å la utstyret ha nitrogenfyllingsgrensesnitt for å sikre at utstyret har fleksibiliteten til å møte kravene til nitrogenfyllingsproduksjon i fremtiden.

l Effektiv kjøleenhet og fluksstyringssystem

Loddetemperaturen ved blyfri produksjon er betydelig høyere enn for bly, noe som stiller høyere krav til utstyrets kjølefunksjon.I tillegg kan den kontrollerbare raskere kjølehastigheten gjøre den blyfrie loddeforbindelsesstrukturen mer kompakt, noe som bidrar til å forbedre den mekaniske styrken til loddeforbindelsen.Spesielt når vi produserer kretskort med stor varmekapasitet som kommunikasjons-bakplan, hvis vi kun bruker luftkjøling, vil det være vanskelig for kretskortene å møte kjølekravene på 3-5 grader i sekundet under kjøling, og kjølehellingen kan ikke rekkevidde Kravet vil løsne loddeforbindelsesstrukturen og direkte påvirke påliteligheten til loddeforbindelsen.Derfor anbefales blyfri produksjon mer å vurdere bruken av vannkjøleenheter med dobbel sirkulasjon, og kjølehellingen til utstyret bør stilles inn som nødvendig og fullt kontrollerbar.

Blyfri loddepasta inneholder ofte mye fluss, og flussrestene er lett å samle seg inne i ovnen, noe som påvirker varmeoverføringsytelsen til utstyret, og noen ganger faller til og med på kretskortet i ovnen for å forårsake forurensning.Det er to måter å slippe ut flussresten under produksjonsprosessen;

(1) Avtrekksluft

Å slippe ut luft er den enkleste måten å slippe ut flussrester.Vi har imidlertid nevnt i forrige artikkel at overdreven avtrekksluft vil påvirke stabiliteten til varmluftstrømmen i ovnsrommet.I tillegg vil økt mengde avtrekksluft direkte føre til økt energiforbruk (inkludert elektrisitet og nitrogen).

(2) Multi-level flux management system

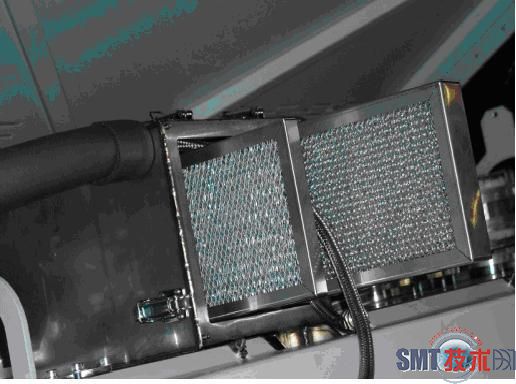

Fluksstyringssystemet inkluderer vanligvis en filtreringsanordning og en kondenseringsanordning (figur 6 og figur 7).Filtreringsanordningen separerer og filtrerer effektivt de faste partiklene i flussresten, mens kjøleanordningen kondenserer den gassformige flussresten til en væske i varmeveksleren, og til slutt samler den i oppsamlingsbrettet for sentralisert behandling.

Figur 6 Filtreringsenhet i fluksstyringssystemet

Figur 7 Kondenseringsenhet i fluksstyringssystemet

Innleggstid: 12. august 2020